Fabrication additive : une technologie encore balbutiante

Plus nombreux qu’à l’édition précédente, les exposants spécialisés dans la fabrication additive présenteront au futur salon Micronora (25 au 28 septembre 2018 à Besançon) leurs dernières réalisations. Véritable révolution technologique, ce procédé offre de nombreux avantages, notamment dans l’industrie microtechnique. À condition toutefois qu’il soit correctement utilisé. Et que les constructeurs améliorent la fiabilité et la productivité de leurs équipements, tout en développant les outils de contrôle nécessaires pour en faire une véritable solution de production.

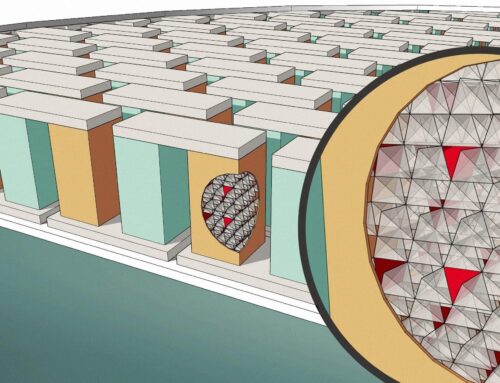

Bien sûr, certaines entreprises pionnières comme GE Additive, tirent déjà leur épingle du jeu et profitent des opportunités qu’offre la fabrication additive métallique. Pour la première fois dans la construction d’un moteur destiné à l’aviation civile, le constructeur américain a réussi grâce à la fabrication additive la combinaison de 855 composants individuels en seulement 12 assemblages complexes pour son Turboprop Advanced (ATP). « La fabrication additive est utilisée pour la production de plus d’un tiers des composants de ce nouveau moteur », annonce Paul Corkery, responsable du programme ATP. « Ce qui nous a permis d’alléger son poids de 5 %, d’améliorer la puissance de 10 % tout en réduisant la consommation de carburant de 20 %. Sa maintenance est plus simple et son développement a été réduit de 12 mois. » Pour le spécialiste américain, « aucune technologie ne peut assurer toutes ces performances en même temps. » Peut-on pour autant crier victoire ?

Plusieurs spécialistes – et pas des moindres car ils représentent des poids lourds de l’industrie comme Trumpf ou Siemens – réunis récemment lors d’une table ronde sur ce sujet au salon américain Photonics West, sont plus réservés en ce qui concerne les possibilités de la fabrication additive métallique. « Je pense que cette technologie est une réalité et qu’elle changera la fabrication industrielle, mais pas aussi vite que soutiennent certains », avertit Peter Leibinger, Chief Technology Officer (CTO) et vice-président du comité de direction du groupe Trumpf. « Nous avons eu besoin d’une trentaine d’années pour développer une technologie comme la découpe laser – un procédé relatif simple par rapport à la fabrication additive – et elle peut être toujours perfectionnée. Alors, les attentes doivent être corrélées avec le temps qui sera nécessaire pour développer des machines de fabrication additive fiables et productives. Sinon, les désillusions seront nombreuses, ce qui sera très dommageable. » Pour le spécialiste allemand, « les acteurs de cette nouvelle industrie doivent mieux éduquer les utilisateurs pour qu’ils puissent tirer pleinement profit de cette technologie. »

Tous les spécialistes s’accordent à dire qu’il faut mettre au point les outils capables d’indiquer ce qui se passe dans le bain de fusion métallique et ils insistent sur l’importance du contrôle métrologique. Plusieurs fournisseurs de solutions de contrôle tomographique, comme Nikon par exemple, montraient ainsi au salon Control 2018 à Stuttgart (Allemagne) la capacité de ces moyens à détecter les causes de défauts en pénétrant à l’intérieur des pièces. « Les ingénieurs doivent accorder une importance accrue aux opérations de post-traitement des pièces réalisées par fabrication additive », considère également Karsten Heuser, spécialiste de cette technologie à la division Usine Numérique de Siemens. Son conseil : « il vaut mieux choisir une machine de fabrication additive moins précise car les pièces devront de toute manière subir un processus de post-traitement. » La grande majorité de spécialistes de la fabrication additive soulignent que cette technologie est trop jeune pour pouvoir s’imposer comme un standard dans les processus industriels de fabrication. « Il faut absolument mettre en place des formations dédiées pour expliquer le potentiel de cette technologie et surtout, changer la manière de penser des concepteurs », affirme le spécialiste de Siemens. « L’apport de nouveaux logiciels de simulation est essentiel pour savoir, avant la fabrication, ce qui se passe quand le laser agit sur la poudre métallique. » Une démarche qui impose l’acquisition de données fiables (profondeur du bain de fusion ou sa forme, la distribution de la température, etc.) pour pouvoir valider les simulations.

Alors, quel avenir pour la fabrication additive métallique ? « Je suis à la fois pessimiste et optimiste », répond Peter Leibinger de Trumpf. « Les formations dispensées par les universités allemandes restent ainsi très classiques. Néanmoins, les jeunes qui possèdent des imprimantes 3D pour tester et fabriquer différentes pièces plastiques sont de plus en plus nombreux. Pour eux, cette technologie fait partie de leur vie de tous les jours. »

Source photo : GE Additive