La fabrication additive est-elle la panacée ?

Les technologies de fabrication par addition de matière et notamment l’impression 3D font couler beaucoup d’encre. Parées de nombreux avantages par rapport aux méthodes classiques de fabrication (complexité de produits quasi illimitée, économie de matière, peu de pollution, etc.), elles ont le vent en poupe. De là, jusqu’à être considérées comme une solution universelle de production il n’y a qu’un pas. Un pas qu’il faut bien se garder de franchir, avant de faire une analyse approfondie de chacun des moyens de fabrication additive, pour déterminer dans quelle mesure il convient à l’application. Il suffit de regarder de plus près les solutions de fabrication additive de pièces métalliques.

Comparons par exemple, les machines de fusion métallique par faisceau d’électrons d’Arcam avec celles de frittage laser direct (Direct Metal Laser Sintering) d’EOS. Si on cherche la productivité on choisira les machines du premier car le faisceau d’électrons fonctionne plus vite que le laser, tandis que pour une meilleure qualité de la pièce on penchera pour les équipements du fabricant allemand.

Quels sont l’investissement nécessaire, le volume de fabrication, la nécessité d’un post-traitement, les matériaux qui peuvent être utilisés ?… autant de questions qu’il faut également se poser avant de passer à l’acte. Dans certains cas on peut se demander carrément si le moyen de fabrication est intéressant ou non. En dépit du fait que leur concept date depuis plus d’une vingtaine d’années, le mariage de la fabrication additive avec l’usinage dans un seul et même équipement soulève de nombreuses interrogations.

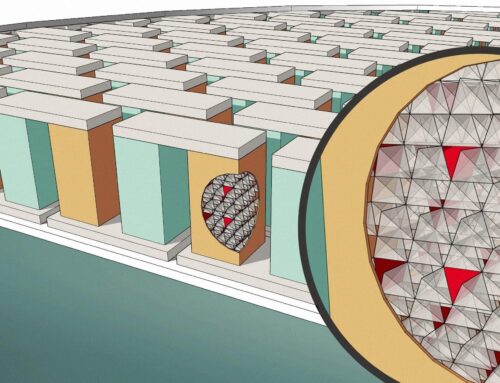

Plusieurs constructeurs de machines-outils et pas des moindres, comme DMG Mori, Mazak, Hamuel Reichenbacher ou Hermle (voire, avec un procédé différent, le japonais Matsuura), proposent de tels équipements. Un des derniers arrivés sur le marché est celui de la société allemande Elb-Schliff WZM. Cette dernière a mis au point une rectifieuse, la millGRIND, qui dispose également d’une tête de rechargement laser et de fraisage Ambit conçue par Hybrid Manufacturing Technologies (HMT).

Cependant, pour Didier Boisselier, spécialiste de la fabrication additive au centre de transfert technologique Irepa Laser, l’intérêt d’une solution hybride est plus que limité.

« L’objectif principal de la fabrication additive c’est de réaliser une pièce aux côtes finies, explique l’expert. Mais que se passe-t-il si la pièce que l’on a fabriquée doit subir un traitement thermique ? On doit l’usiner ensuite. C’est un premier obstacle. Aujourd’hui, le marché de la fabrication additive métallique concerne surtout des marchés comme l’aéronautique, le spatial, le médical, la F1… Des fabrications qui utilisent des matériaux haut de gamme (titane, alliage à base nickel, etc.). Il s’agit de pièces à forte valeur ajoutée, qui doivent subir un traitement thermique pour être finies. Autre inconvénient : le coût des opérations. Ces machines coûtent cher à l’achat et ont un taux horaire élevé. Alors, pour les amortir il faut les exploiter à fond. Or, avec ces machines on ne peut pas utiliser les deux procédés simultanément. C’est très difficile donc de prouver la rentabilité d’un tel système. A mon avis, une meilleure stratégie serait d’utiliser des cellules de fabrication qui regroupent plusieurs machines de fabrication additive (trois ou quatre par exemple), reliées à une seule fraiseuse/rectifieuse qui usine les pièces. Finalement, les machines hybrides ne peuvent se justifier que pour des applications de niche. Exemple : le traitement de pièces de grandes dimensions fabriquées en acier par exemple, auxquelles on veut rajouter des fonctions. Cette technologie permet également la réalisation des pièces dont on usine l’intérieur, qui ne sera plus accessible lorsque la pièce sera terminée. Telle qu’une forme de cône fermée. »

Avis donc aux amateurs…

Légende photo : La société allemande Elb-Schliff WZM propose une rectifieuse, la millGRIND, qui dispose d’une tête de rechargement laser et de fraisage Ambit conçue par Hybrid Manufacturing Technologies (HMT). (Source : HMT)